Les fours à air chaud, également connus sous le nom de fours à convection forcée, sont couramment utilisés dans les laboratoires et les produits pharmaceutiques. Ils fournissent un environnement de chauffage uniforme et contrôlé pour répondre à des besoins spécifiques. Les fours offrent également une large plage de températures pour la cuisson de différents matériaux et disposent d'un contrôle de température programmable, d'affichages numériques, d'alarmes et de minuteries pour permettre des cycles de cuisson précis et fiables.

Modèle : TG-9123A

Capacité : 105L

Dimension intérieure : 550*350*550 mm

Dimension extérieure : 835*530*725 mm

Description

Les fours à air chaud peuvent être utilisés pour sécher ou éliminer l’humidité des échantillons ou des matériaux. Il s'agit généralement d'une chambre chauffée avec des racks ou des étagères à l'intérieur pour placer les échantillons. La température à l'intérieur du four peut être contrôlée et maintenue à un niveau spécifique pour faciliter le processus de séchage. Ces étuves de séchage sont largement utilisées pour sécher, durcir et tester les produits en laboratoire.

spécification

|

Modèle |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Capacité |

25L |

35L |

50L |

80L |

105L |

135L |

200L |

225L |

|

Dim. intérieure. (L*P*H)mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Dim. Extérieure (L*P*H)mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Écart de température |

TA+10°C ~ 200°C |

|||||||

|

Fluctuations de température |

± 1,0 °C |

|||||||

|

Résolution de température |

0,1°C |

|||||||

|

Uniformité de la température |

±2,5 % (point de test à 100 °C) |

|||||||

|

Étagères |

2 pièces |

|||||||

|

Horaire |

0~ 9999 minutes |

|||||||

|

Source de courant |

AC220V 50HZ |

|||||||

|

Température ambiante |

+5°C~ 40°C |

|||||||

Fonctionnalité

• Contrôle uniforme de la température

• Chauffer et sécher rapidement les échantillons, capable de chauffer les échantillons jusqu'à 200°C

• Four intérieur en acier inoxydable sus#304 et four extérieur en tôle d'acier thermolaquée, résistant à la corrosion

• Faible consommation d'énergie, économie de coûts

• Le contrôleur d'affichage numérique PID vous offre un contrôle de température précis et fiable

Structure

Les fours à air chaud sont généralement constitués des éléments suivants :

• Four intérieur : fabriqué en acier inoxydable SUS#304

• Isolation : Fabriquée en laine de verre ultrafine, pour minimiser les pertes de chaleur du four vers l'environnement.

• Élément chauffant : Génère de la chaleur à l'intérieur du four.

• Ventilateur de circulation : fait circuler l'air chaud à l'intérieur du four.

• Conduit d'air : Le conduit d'air est intégré au ventilateur et garantit que l'air chaud circule en continu à travers le four.

• Système de contrôle de la température : le contrôleur LED numérique et la détection de température permettent aux utilisateurs de définir et de maintenir des niveaux de température spécifiques pour leurs applications.

Pendant le processus de cuisson, le radiateur chauffe l'air et le ventilateur de circulation fait circuler l'air chaud dans toute la chambre de séchage. En circulant, l’air chaud absorbe l’eau des produits en cours de cuisson. L'air chargé d'humidité est ensuite évacué par le système de ventilation et l'air chaud et sec circule à nouveau pour poursuivre le processus de séchage. Répétez ce cycle jusqu'à ce que la température de réglage soit atteinte.

Application

Les fours à air chaud sont utilisés pour éliminer l’humidité des composants électroniques lors des processus de fabrication électronique. Voici des exemples d'applications :

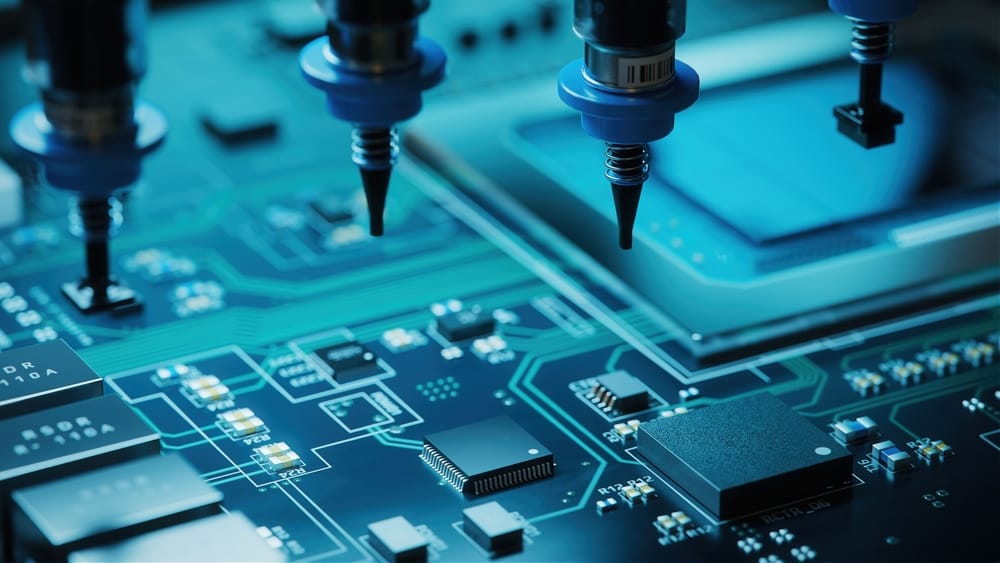

Technologie de montage en surface (SMT) : Au cours du processus SMT, les composants électroniques sont placés sur un PCB (circuit imprimé) à l'aide d'une machine de transfert. Une fois les composants placés, les cartes passent dans un four de refusion où la pâte à souder est fondue pour connecter les composants à la carte. Étant donné que les composants et les panneaux peuvent absorber de l'humidité pendant le processus, les étuves de séchage à air chaud pourraient éliminer l'excès d'eau et prévenir les pannes potentielles dues à la pénétration de l'humidité.

Soudage à la vague : le brasage à la vague consiste à faire passer le bas du PCB sur un bassin de soudure fondue, ce qui crée un joint solide entre le PCB et les composants électroniques. Avant le soudage à la vague, le PCB est lavé avec un flux soluble dans l'eau pour éliminer toute oxydation de la carte. Le PCB passe ensuite dans des fours de séchage à air chaud pour éliminer l'humidité restante avant le soudage à la vague, afin que l'oxydation ne se transforme pas en contaminants pendant le processus de soudage.

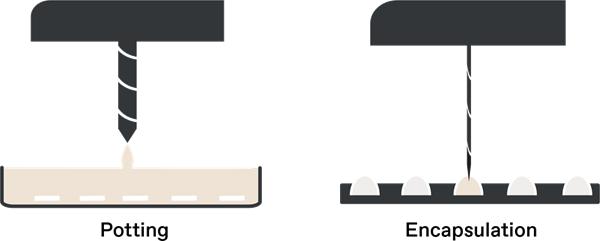

Enrobage et encapsulation : pour protéger les appareils électroniques de l'humidité, il est courant de recouvrir l'appareil d'un matériau d'enrobage ou d'encapsulation imperméable. Ces matériaux contiennent généralement un processus de durcissement qui nécessite une cuisson à haute température pour garantir le durcissement complet du matériau. Placer les appareils dans les étuves de séchage à air chaud peut durcir le matériau d’enrobage ou d’encapsulation.

Application de la pâte à souder : la pâte à souder est couramment utilisée pour fixer les composants électroniques au PCB avant le soudage par refusion. La pâte est composée de particules métalliques et de flux qui sont mélangés sous forme de pâte. Étant donné que la pâte à souder absorbe l’humidité, il est essentiel de la sécher avant utilisation. Les étuves de séchage à air chaud éliminent l'eau de la pâte à souder, garantissant ainsi qu'elle adhère correctement et ne provoque pas de joints de soudure faibles.

Un excès d'humidité peut entraîner un dysfonctionnement ou une dégradation des composants électroniques au fil du temps, les rendant finalement inutiles. Les fours à air chaud sont essentiels dans l’industrie électronique moderne. Ces instruments de cuisson aident efficacement à éviter les pannes potentielles en éliminant l'humidité à l'intérieur des composants pendant le processus de fabrication.

Étapes de fonctionnement générales :

Voici les étapes générales pour les cuire dans un four à air chaud :

• Préchauffez le four à la température souhaitée.

• Placez les matériaux sur une étagère, assurez-vous de garder une certaine distance entre eux

• Réglez la température et le temps de cuisson sur l'affichage numérique.

• Surveillez la température pendant le processus de cuisson.

• Une fois le temps de cuisson terminé, le four cesse de fonctionner automatiquement, veuillez laisser les matériaux refroidir avant de les retirer.

Il est important de noter que certains matériaux sont sensibles aux températures élevées, il est donc essentiel de respecter la température et le temps de cuisson recommandés pour éviter de les abîmer. De plus, les matériaux cuits doivent être stockés dans un environnement sec pour empêcher l’humidité de pénétrer à nouveau pendant le processus de séchage.