Un four de cuisson pour composants électroniques est généralement utilisé pour sécher ou cuire des composants électroniques à basse température. Il peut réduire l'humidité des composants électroniques ou éliminer l'humidité absorbée par les composants pendant le stockage et l'utilisation.

Modèle : TG-9140A

Capacité : 135L

Dimension intérieure : 550*450*550 mm

Dimension extérieure : 835*630*730 mm

Description

Le four de cuisson Climatest Symor® pour composants électroniques fonctionne à une température contrôlée et dans un environnement à faible humidité. L'électronique est placée à l'intérieur du four et chauffée pendant plusieurs heures pour permettre à l'humidité d'être éliminée sans endommager les composants intérieurs.

spécification

|

Modèle |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Capacité |

25L |

35L |

50L |

80L |

105L |

135L |

200L |

225L |

|

Dim. intérieure. (L*P*H)mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Dim. Extérieure (L*P*H)mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Écart de température |

TA+10°C ~ 200°C |

|||||||

|

Fluctuations de température |

± 1,0 °C |

|||||||

|

Résolution de température |

0,1°C |

|||||||

|

Uniformité de la température |

±2,5 % (point de test à 100 °C) |

|||||||

|

Étagères |

2 pièces |

|||||||

|

Horaire |

0~ 9999 minutes |

|||||||

|

Source de courant |

AC220V 50HZ |

|||||||

|

Température ambiante |

+5°C~ 40°C |

|||||||

Qu'est-ce qu'un four de cuisson pour composants électroniques ?

Le four de cuisson fonctionne par chauffage pour éliminer l'humidité des composants électroniques. Le four fournit généralement un environnement à température contrôlée, réglable en fonction des besoins spécifiques. Le four fonctionne à différentes plages de température de 50°C à 150°C, selon les types de composants.

Le processus de cuisson peut prendre plusieurs heures et pendant ce temps, les composants électroniques sont exposés à un environnement contrôlé. Cela permet à l’humidité absorbée par les composants de s’évaporer, sans toutefois endommager ces composants.

Une fois le processus de cuisson terminé, les composants électroniques doivent être refroidis lentement pour éviter les chocs thermiques. Les composants cuits sont ensuite scellés dans un emballage sans humidité pour empêcher l'absorption d'humidité.

Dans l’ensemble, le four de cuisson est optimal pour maintenir l’intégrité de vos pièces électroniques et améliorer considérablement l’efficacité de votre production.

Fonctionnalité

• Contrôle uniforme de la température

• Chauffer et sécher rapidement les échantillons, capable de chauffer les échantillons jusqu'à 200 °C

• Four intérieur en acier inoxydable sus#304 et four extérieur en tôle d'acier thermolaquée, résistant à la corrosion

• Le contrôleur d'affichage numérique PID vous offre un contrôle de température précis et fiable

• Faible consommation d'énergie, économie de coûts

Structure

Un four de cuisson pour composants électroniques se compose généralement des composants suivants :

•Four intérieur : Enceinte fermée où sont placés les produits pour le processus de cuisson, l'intérieur et les étagères sont en acier inoxydable SUS304.

• Chauffage : Pour générer de la chaleur à l'intérieur de la chambre, la température peut être ajustée en fonction des besoins spécifiques.

•Ventilateur : pour faire circuler l'air à l'intérieur de la chambre, garantissant que la chaleur est répartie uniformément dans toute la chambre, il aide également à éliminer l'humidité et à maintenir un environnement à faible humidité.

•Capteurs de température : pour surveiller la température à l'intérieur de la chambre. Ces capteurs sont connectés au système de contrôle.

•Système d'échappement : pour évacuer tout excès d'humidité ou de fumées produites pendant le processus de cuisson.

Dans l’ensemble, un four de cuisson pour composants électroniques offre un environnement contrôlé, il permet l’élimination sûre et efficace de l’humidité des composants électroniques.

Application

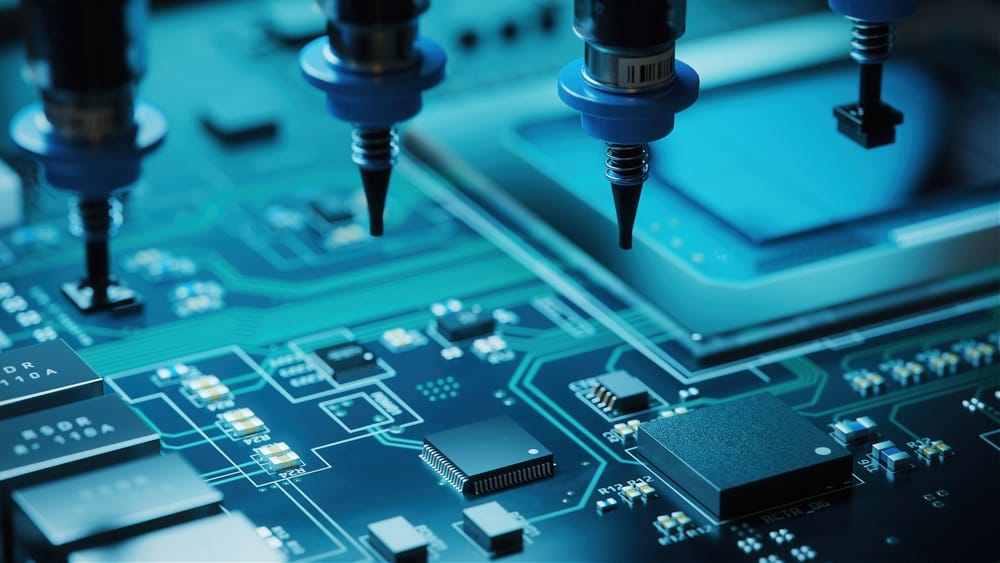

Les fours de cuisson pour composants électroniques sont largement utilisés dans la fabrication électronique, afin d'éliminer l'humidité des composants électroniques après divers processus de fabrication.

Voici quelques exemples de la façon dont les étuves de séchage sont appliquées dans la fabrication électronique :

Technologie de montage en surface (SMT) : Au cours du processus SMT, les composants électroniques sont placés sur des PCB (cartes de circuits imprimés) à l'aide d'une machine de transfert. Une fois les composants placés, les cartes passent dans un four de refusion où la pâte à souder est fondue pour connecter les composants à la carte. Étant donné que les composants et les panneaux peuvent absorber de l'humidité pendant le processus, une étuve de séchage est utilisée pour éliminer tout excès d'humidité et éviter une défaillance potentielle due à la pénétration de l'humidité.

Soudage à la vague : le brasage à la vague consiste à faire passer le bas du PCB sur un bassin de soudure fondue, ce qui crée un joint solide entre le PCB et les composants électroniques. Avant le soudage à la vague, le PCB est lavé avec un flux soluble dans l'eau pour éliminer toute oxydation de la carte. Le PCB est ensuite passé dans une étuve de séchage pour éliminer toute humidité restante avant le brasage à la vague afin que l'oxydation ne se transforme pas en contaminants pendant le processus de brasage.

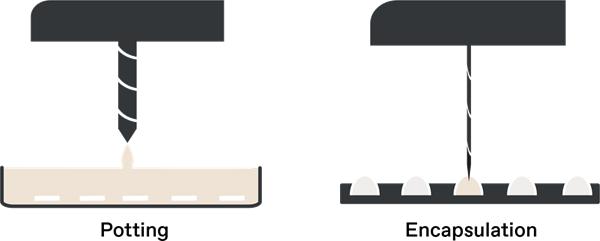

Enrobage et encapsulation : pour protéger les appareils électroniques de l'humidité, il est courant de recouvrir l'appareil d'un matériau d'enrobage ou d'encapsulation imperméable. Ces matériaux contiennent généralement un processus de durcissement qui nécessite une cuisson à haute température pour garantir le durcissement complet du matériau. Cela implique de placer l’appareil dans l’étuve pour durcir le matériau d’enrobage ou d’encapsulation.

Application de la pâte à souder : la pâte à souder est couramment utilisée pour fixer les composants électroniques aux PCB avant le soudage par refusion. La pâte est composée de particules métalliques et de flux qui sont mélangés sous forme de pâte. Étant donné que la pâte à souder absorbe l’humidité, il est essentiel de la sécher avant utilisation. Les étuves de séchage sont utilisées pour éliminer toute humidité de la pâte à souder afin de garantir qu'elle adhère correctement et ne provoque pas de joints de soudure faibles.

Les fours de cuisson pour composants électroniques sont essentiels dans la fabrication électronique moderne. Ces fours aident à éviter les pannes électroniques potentielles en éliminant l'humidité des différentes étapes du processus de fabrication.

Questions fréquemment posées

Q : Comment nettoyer un four de cuisson pour les composants électroniques ?

R : Vous pouvez nettoyer l'intérieur du four avec des produits de nettoyage doux ou de l'eau savonneuse, et les grilles et les plateaux peuvent être lavés au lave-vaisselle. Il est essentiel de nettoyer régulièrement le four pour conserver son efficacité.

Q : Comment entretenir un four de cuisson pour composants électroniques ?

R : Entretenez une étuve de séchage de PCB en effectuant des inspections régulières, en vérifiant et en remplaçant toutes les pièces usées et en effectuant un nettoyage régulier. Il est recommandé de planifier un entretien et des contrôles de routine pour garantir que le four reste en état de fonctionnement.

Q : Quelle est la température idéale pour la cuisson des PCB ?

R : La température idéale varie en fonction du type de composants présents sur la carte. La plupart des composants électroniques sont sensibles aux températures élevées et la température idéale pour la cuisson des PCB se situe généralement entre 60°C et 125°C.